(تمرکز: ورق خودرو و تولید قطعات صنعتی)

مقدمه

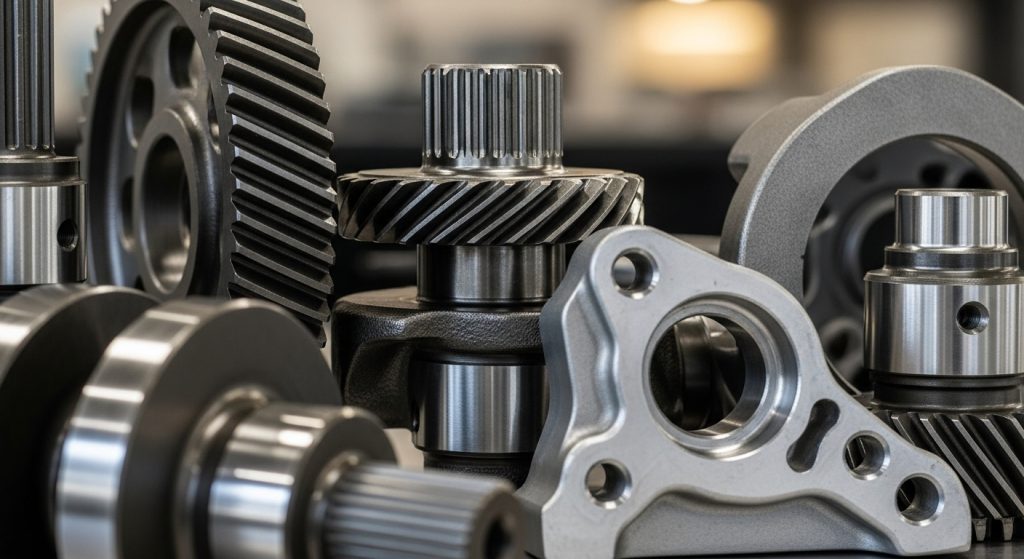

قطعهسازی صنعتی، رشتهٔ عملی و علمیای است که نتیجهٔ آن ساخت اجزایی دقیق و قابل اطمینان است — از بدنهٔ خودرو تا قطعات ماشینآلات سنگین. کیفیت مواد اولیه (مانند ورق خودرو و انواع ورق فولادی) و دقت در فرایند تولید تعیینکنندهٔ عملکرد، ایمنی و طول عمر محصول نهایی است. در این مقاله بهصورت عملیاتی و قابل اجرا بررسی میکنیم که قطعهسازی چیست، چه مراحلی دارد، چه نکاتی در انتخاب ورق اهمیت دارد و چگونه میتوان کیفیت تولید را تضمین کرد.

قطعهسازی صنعتی؛ تعریف و حوزههای کاربرد

قطعهسازی صنعتی فرایندی است که طی آن مواد خام فلزی (معمولاً ورق فولادی، آلومینیوم یا آلیاژها) به قطعات کاربردی تبدیل میشوند. این قطعات در صنایع زیر کاربرد مستقیم دارند:

- خودروسازی (بدنه، شاسی، قطعات تعلیق)

- ماشینآلات سنگین و راهسازی

- ماشینآلات کشاورزی و تراکتور

- خطوط تولید و تجهیزات صنعتی

چرا ورق خودرو در قطعهسازی اهمیت ویژهای دارد؟

ورق خودرو بهخاطر ترکیب ویژگیهای مکانیکی و فرمی خود (استحکام، شکلپذیری، یکنواختی سطح) بهعنوان مادهٔ اولیهٔ اصلی بسیاری از قطعات ساختاری و بدنه خودرو استفاده میشود. ویژگیهای کلیدی که باید در انتخاب ورق خودرو مد نظر قرار گیرند شامل:

- حد تسلیم و مقاومت کششی (برای تحمل بارهای استاتیک و دینامیک)

- قابلیت شکلدهی و خمش (برای فرمدهی قطعات بدنه)

- خواص جوشپذیری (برای مونتاژ و عملیات بعدی)

- پوششهای محافظ (گالوانیزه یا رنگی) برای افزایش مقاومت در برابر خوردگی

مراحل اصلی فرایند تولید قطعات از ورق (از طراحی تا تحویل)

- طراحی مهندسی (CAD/CAM): ایجاد مدل سهبعدی و تعریف تلورانسها و جنس قطعه.

- انتخاب متریال: تعیین نوع ورق (سرد، گرم، گالوانیزه) و ضخامت بر اساس عملکرد مورد انتظار.

- برش و فرمدهی: برش لیزری یا پلاسما، پرسکاری، خمکاری و کشش برای شکلدهی اولیه.

- ماشینکاری دقیق: ایجاد سطوح تماس و تلورانسهای نهایی با CNC.

- جوشکاری و مونتاژ: اجرای اتصالات ساختاری و آمادهسازی برای پوششدهی.

- سطحپردازی و پوشش: اعمال پوششهای محافظ یا رنگ مطابق نیاز محیط کاری.

- کنترل کیفیت: آزمونهای ابعادی، تستهای مکانیکی (کششی، خمش)، و آزمایشهای خوردگی (نمکپاشی) برای تضمین مطابقت با مشخصات.

کنترل کیفیت — راهکارهای عملی که باید اجرا شوند

- بازرسی ورودی مواد: بررسی گواهی ماده (COA) و تست نمونهای خواص مکانیکی.

- کنترل ابعادی مستمر: استفاده از دستگاههای اندازهگیری دقیق (CMM) در مراحل کلیدی.

- آزمونهای مکانیکی: تست کشش، سختی و خستگی برای قطعات حساس.

- آزمون خوردگی: مخصوصاً برای قطعاتی که در معرض رطوبت و نمک قرار میگیرند.

- نمونهسازی و آزمون مونتاژ: پیش از تولید انبوه، نمونهها در شرایط واقعی مونتاژ و عملکرد بررسی شوند.

فناوریهای نوین که کیفیت و بازدهی را بالا میبرند

- طراحی و شبیهسازی سهبعدی (FEA) برای پیشبینی رفتار قطعه در بارگذاری واقعی.

- برش و فرمدهی با کنترل CNC برای تکرارپذیری بالا.

- اتوماسیون و رباتیک در خطوط تولید برای کاهش خطاهای انسانی.

- پرینت سهبعدی (برای نمونهسازی و تولید قطعات پیچیده با هندسه ویژه).

نکات مهم برای خریداران و مهندسان (راهنمای عملی)

- قبل از سفارش، الزامات محیطی و بارگذاری قطعه را مشخص کنید تا نوع پوشش و گرید ورق درست انتخاب شود.

- درخواست گواهی کیفیت و گزارش آزمون از تأمینکننده را جزو فرایند قراردادی قرار دهید.

- برای قطعات با تلورانس حساس، نمونههای پروتوتایپ را در خط مونتاژ آزمایش کنید.

- هزینهٔ کل چرخهٔ عمر (LCC) را در نظر بگیرید؛ گاهی هزینهٔ بالاتر متریال با دوامتر در بلندمدت اقتصادیتر است.

چالشهای رایج در صنعت قطعهسازی و راهحلهای پیشنهادی

- نوسان قیمت مواد اولیه: با عقد قراردادهای مطمئن و تامین از چند منبع معتبر ریسک را کاهش دهید.

- کمبود نیروی متخصص: سرمایهگذاری در آموزش فنی و جذب مهندسان چندمهارته راهحل بلندمدت است.

- فشار زمان تحویل: برنامهریزی تولید مبتنی بر ظرفیت واقعی و استفاده از فناوریهای اتوماتیک میتواند زمان تحویل را کاهش دهد.

نتیجهگیری

قطعهسازی صنعتی بیش از تولید فلز است؛ این یک فرآیند مهندسی است که ایمنی، کارایی و اقتصاد محصول نهایی را شکل میدهد. انتخاب ورق خودرو مناسب و رعایت دقیق مراحل تولید و کنترل کیفیت، کلید دستیابی به قطعات مقاوم و قابل اعتماد است. سازمانها و مهندسانی که بر کیفیت مواد، طراحی دقیق و آزمونهای عملی تمرکز میکنند، در بازار رقابتی مزیت پایداری خواهند داشت.